焦爐加煤車除塵器管路設計理念

焦爐加煤車除塵器,焦爐地面站除塵設備,焦化廠除塵器維修改造加煤車除塵管道改造,結構簡單,操作方便,可以快速切斷炭化室與除塵主管道的連接,防止荒煤氣在除塵管道內集聚。改造完成后,通過實驗,除塵管道放散開啟、與地面除塵站除塵管道的斷開時間均 <10s,為除塵管道的安全提供了_。

本資料來源《山東化工》,原名:6m 焦爐加煤車除塵管道改造實踐,作者:李國軍,為了傳遞環保知識正能量,由午陽環保整理,如涉及作品內容、圖片、版權等問題,請及時聯系我們刪除。

1 現狀分析

1.1加煤車與炭化室的連接6m 焦爐加煤車根據焦爐狀況,一般設置有四套加煤裝置,分別對應四個加煤口。在加煤時,加煤裝置的內套進入加煤口,除塵裝置外套與加煤口底座對接,內套和除塵裝置外套之間形成除塵通道。如圖 1 所示。

1.2 加煤車除塵管道

加煤車除塵管道由除塵裝置外套開始,經支管、總管,通過導套與地面除塵站連接。氣體流向及除塵管道布置如圖 2 所示。

1.3 焦化廠裝煤過程

在裝煤時,加煤車液壓裝置將裝煤內套、除塵外套落下,加煤車與焦爐炭化室連接。裝煤除塵風機在加煤車除塵外套與裝煤內套之間提供約為 300Pa 左右的吸力,配合煤經由內套進入炭化室,受炭化室高溫影響,會產生大量的荒煤氣、揚塵,配合煤與炭化室內空氣燃燒也會產生灰塵,一部分被高壓氨水產生的吸力吸入荒煤氣導出系統中,剩余部分被吸入除塵管道,同時進入的還有少量在除塵外套和底座縫隙處進入的空氣。正常生產過程中,該部分混合氣體狀態穩定,不會產生爆鳴或爆炸。

2 存在問題

2.1加煤車除塵管道無放散口

為_除塵管道的密封性,在設計上要求加煤車除塵管道密封性良好,只在各支管部位設置有混風閥,混風閥保持_開度,確保在生產時大量空氣與荒煤氣混合,不會產生爆炸性混合氣體。

2.2除塵管道與炭化室斷開裝置相應時間長

加煤裝置與炭化室的連接與斷開通過液壓裝置來實現,在出現異常狀態時,要求其能快速斷開。但在停電時,需要人工通閥提起加煤內套和除塵外套,并人工蓋加煤口蓋,在熟練操作狀態下,操作時間約為 4min,無法達到應急響應的時間要求。

2.3應急操作時安全風險大

加煤車除塵管道與炭化室通過除塵外套相連,在正常生產時,其作為除塵煙氣的通道,連通裝煤地面除塵站和焦爐炭化室。但是在停電、停氨水、停除塵風機時,炭化室內荒煤氣大量進入除塵管道內,在除塵管道內與空氣形成混合性爆炸氣體,如不能快速切斷荒煤氣進入,加煤口產生的火花_易引燃管道內爆炸性氣體,嚴重威脅操作人員、除塵管道、地面除塵器的安全。

3 設計改造方案

3.1除塵放散管改造

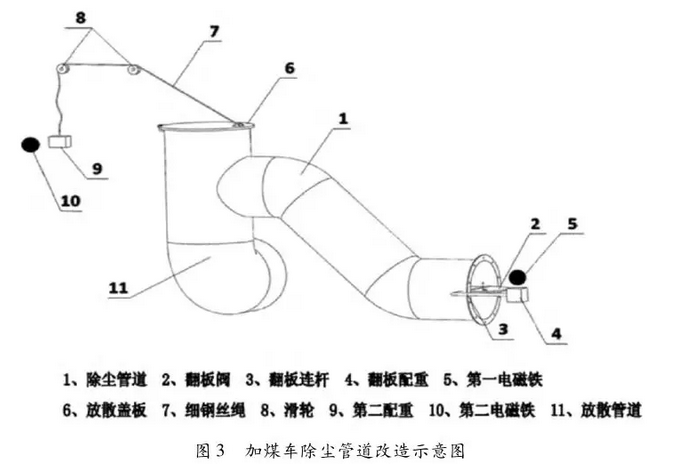

根據加煤車除塵管道內氣體流向分析,在除塵管道頂部設置除塵系統放散管,在應急狀態下放散管自動開啟,實現管道內荒煤氣的快速排出,確保地面除塵站和除塵管道的安全。如圖 3 所示。

(1)在加焦化廠煤車除塵主管道頂部,安裝放散蓋板,其由鋼絲繩與操作室內配重相連。

(2)操作室內配重通過電磁鐵控制在固定位置,確保正常正常過程中放散蓋板處于關閉狀態。

(3)在停電狀態或操作人員緊急停止電磁鐵工作時,操作室內配重快速下降,通過鋼絲繩打開放散蓋板,實現除塵管道內荒煤氣的放散。

3.2 除塵管道斷開改造

在原設計中,斷開除塵管道與焦爐主要通過使用液壓系統壓力提起裝煤內套和除塵外套,人工蓋上爐蓋來實現。在增加除塵管道放散后,除塵管道斷開裝置的主要作用變成斷開加煤車除塵管道與地面除塵站除塵管道的連接。

(1)在加煤車除塵放散管后管道內安裝翻板閥,翻板閥外設置翻板配重。

(2)翻板配重旁設置電磁鐵,正常狀態下,通過電磁鐵控制翻板配重,實現翻板閥處于常開位置。

(3)在停電狀態或操作人員緊急停止放散電磁鐵工作時,翻板配重電磁鐵同步停電,配重下降,關閉翻板閥,實現除塵管道與地面除塵站除塵管道的連接。