探索濾筒除塵器氣流分布的影響

濾筒除塵器,脈沖濾筒除塵價格,焊接車間粉塵治理濾筒除塵器是在布袋除塵器的基礎上,將濾袋升級為濾筒,以期實現提高過濾效率及增加過濾風量的新一代除塵產品;與布袋除塵器相比,不僅在過濾風量和過濾效率方面得到了巨大的提高,同時濾筒除塵器具有低壓運行、低阻損等顯著優點。

1.1 濾筒除塵器工作原理

濾筒除塵器的過濾方式為表層過濾,含塵氣體由進風口進入除塵器后,由于空間的擴大及導流板的氣流分布作用,氣流流速變緩,含塵氣流中顆粒粗大的粉塵在重力和慣性力作用下落入灰斗;而微細粉塵隨氣流進入除塵室,由于布朗效應以及濾筒的篩分作用,終使粉塵沉積在濾料表面上,當濾筒兩側壓差達到設定值后脈沖清灰裝置動作進行清灰,使粉塵落入灰斗;凈化后的氣體進入凈氣室由排氣管匯集到出氣口經風機排出,落入灰斗的粉塵經卸灰閥排出除塵器。

1.2 進出口位置對氣流的影響

據相關資料介紹,影響除塵器除塵效率關鍵因素是粉塵性質、濾筒材質、過濾風速和除塵室的氣流上升速度等因素有關。其次,還與清灰方法及清灰能力有關。

對于粉塵性質、濾筒特性、和風速的研究較多,而對氣流的上升的研究較少。含沉氣流的上升速度及流場主要受進風口位置和出風口位置影響大。

根據有關資料對側下進風、下進風、側中進風、側上進風等不同進風方式的分析,得出側中進風方式是較優進風方式。氣流在灰斗和塵氣室內沒有形成渦流,流場較為均勻。

因此,在下文的模擬中采用側中進風的進氣方式。本文為探索不同出口方式對濾筒除塵器氣流分布均勻性的影響,采用進出口夾角為0°、90°和180°3種出口形式進行模擬分析。

1.3 滲透率

滲透率K是描述多孔介質性質的一個關鍵參數,表征在外加壓力梯度的作用下一種流體通過多孔介質的容易程度。

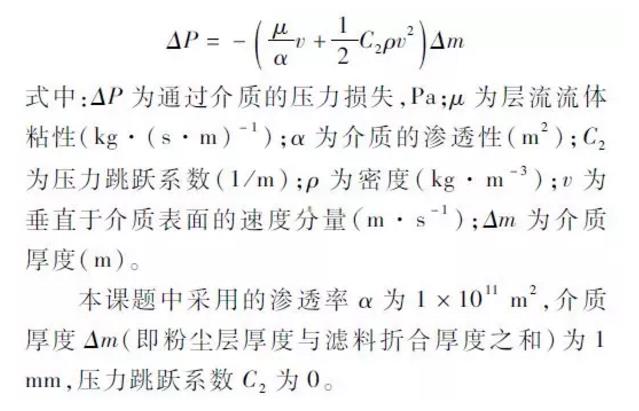

本例中含塵氣流在除塵器內部的流動可看作恒定不可壓縮流動,濾筒可看作有限厚度的薄膜,通過它的壓力變化定義為達西定律和附加內部損失項的結合:

1.4 濾筒流量分配系數

濾筒的流量分配系數是指每個濾筒實際處理氣體流量與平均處理氣體流量的比值,該參數可有效反應單個濾筒的實際過濾情況,記作Kqi,其公式表示為:

該系數越小,說明流量分布越均勻,對濾筒除塵器整體設計越好。

2、建模

濾筒除塵器內部結構較為復雜,若不對其進行簡化處理,那么除塵器流場的分析將會非常復雜,以至于計算機無法完成計算,因此,需要對除塵器的內部結構做適當簡化,假設如下:

(1)濾筒除塵器主要處理粉塵對象為炭黑等輕質干燥粉塵,因此,可將輕質粉塵和氣體的混合物看作是一種均勻介質,在進行數值模擬時,將該氣固兩相流近似簡化成具有平均流體特性的單相流處理。

(2)濾筒除塵器在實際運行過程中,濾筒表面的粉塵量是不斷變化的,而在此不進行動態分析,僅做些靜態模擬,即在粉塵層厚度_的情況下做壓強、速度及流量分配等的分析。

(3)濾筒結構較為復雜,褶數較多,對于數值分析的建模及計算不利,因此,將濾筒除塵器簡化為圓柱狀,其他相關設置參數做進一步相似_改。

根據模型簡化的規則,去除脈沖噴吹部分、連接部分以及清灰部分等,在SOLIDWORKS中創建的三維模型。

根據某公司的除塵器模型,除塵器的進口尺寸為500mm×500mm,出口尺寸為200mm×1000mm,3種建模出口方位與進口方位的夾角分別0°、90°為和180°。

將SOLIDWORKS中創建的三維模型導入Gambit進行有限元網格劃分,在Gambit中采用非結構化網格劃分技術進行網格劃分。

網格劃分完成后導入SOLIDWORKS軟件中,依次點擊Mech→Polydedra→Convert Domain,經過短暫的時間轉化后,將四面體非結構化網格轉化為多面體網格,提高計算效率。

除塵器規格為濾筒個數6排8列,共48個,濾筒規格為150mm×1500mm,過濾總風量為6900m3/h,即濾筒過濾風速約為0.8mm/min,本模擬中濾筒采用的是非覆膜式,采用的濾筒滲透率α為1×10-5m2。

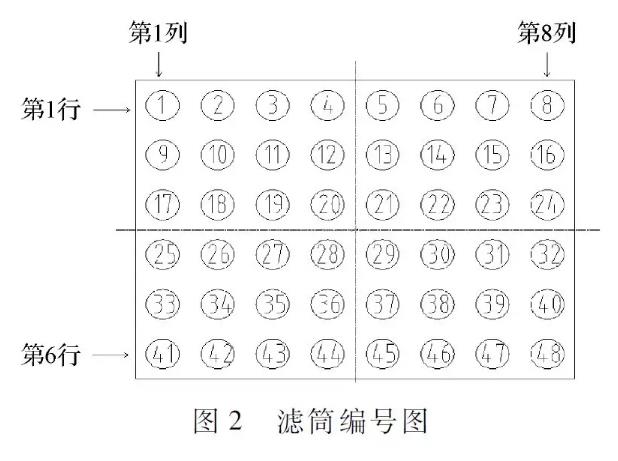

為較好的分析濾筒間氣流分布情況,方便下文敘述,現對濾筒進行編號,靠近進氣口的為弟一列,示意圖見圖2。

3、模擬結果分析

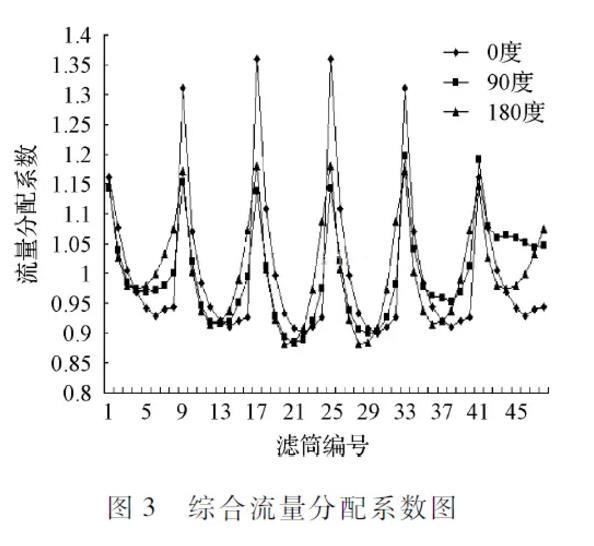

綜合3種出口位置模型模擬數據,繪制3種出口位置下的綜合流量分配系數如下圖3所示。綜合流量分配系數反映了3種出口位置的除塵器的流量分配情況。從圖3可以看出,進出口夾角為90°和夾角為180°的除塵器模型的流量分配均勻性均較好,而進出口夾角為0°的除塵器模型氣流分配均勻性較差。

將3種出口形式的濾筒總過濾風量進行統計,進出口夾角為0°的除塵器的過濾風量的質量流量為2.349 kg/s1進出口夾角為90°的除塵器為2.350 kg/s1進出口夾角為180°的除塵器為2.346 kg/s,3種出口形式的濾筒總過濾風量差值較大為0.004 kg/s,小于總過濾風量的1%,因此,可以將3種出口形式下的氣流分布進行對比。

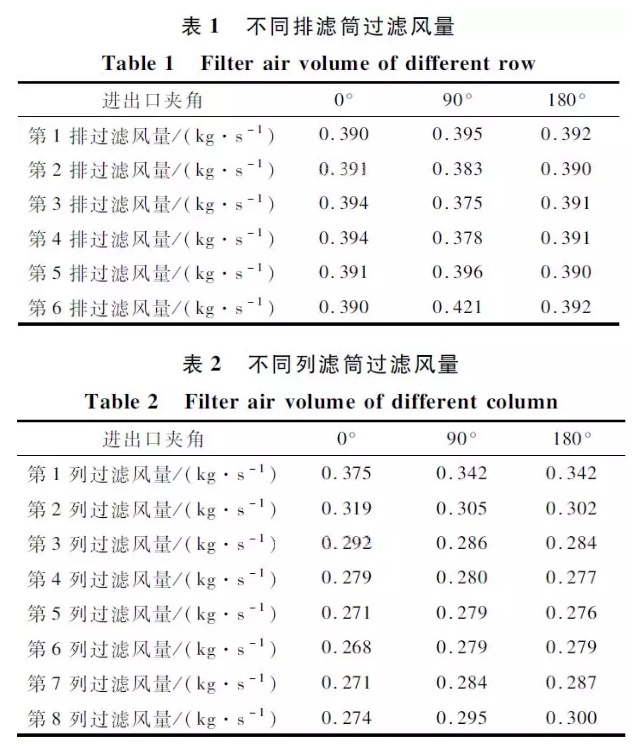

對3種出口形式的濾筒除塵器不同排和不同列濾筒過濾風量進行統計(1~8號濾筒為第1排,9~18號濾筒為第2排,以此類推,直到41~48號濾筒為第六排。1、9、17、25、33和41號濾筒為第1列,2、10、18、26、34和42號濾筒為第2列,以此類推,直到8、16、24、32、40和48號濾筒為第8列,繪制表格見表1和表2。

對3種出口形式的濾筒除塵器不同排和不同列濾筒過濾風量進行統計(1~8號濾筒為第1排,9~18號濾筒為第2排,以此類推,直到41~48號濾筒為第六排。1、9、17、25、33和41號濾筒為第1列,2、10、18、26、34和42號濾筒為第2列,以此類推,直到8、16、24、32、40和48號濾筒為第8列,繪制表格見表1和表2。

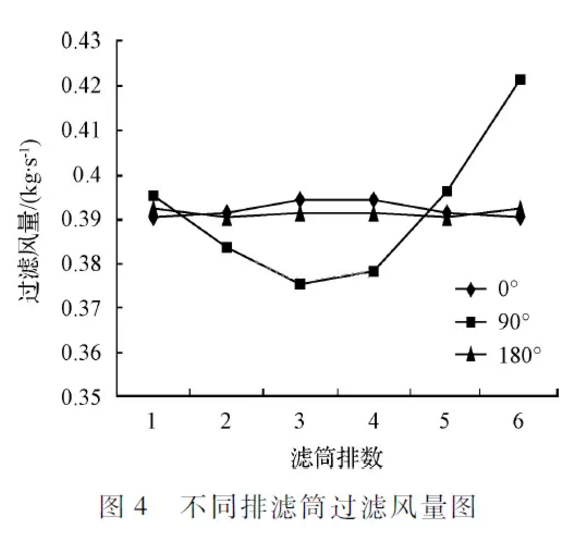

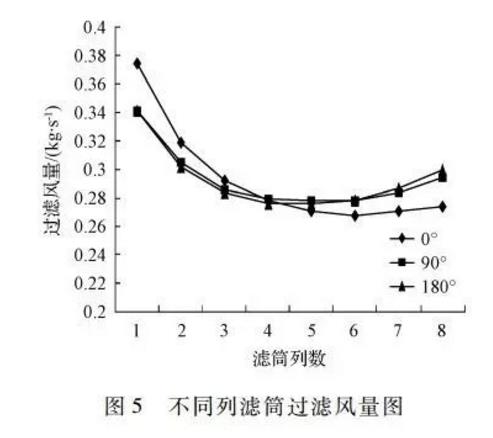

根據上述表格,繪制不同排濾筒過濾風量圖及不同列濾筒過濾風量圖。

不同排和不同列濾筒過濾風量圖顯示了整個除塵器的過濾情況,從以上分析數據可以看出,不論何種出口位置,整個除塵器中心部分的濾筒過濾風量均有所降低,即靠近除塵器側壁的除塵器的過濾風量較高。

再來觀察不同排濾筒過濾風量統計圖,重點分析第6排濾筒的過濾風量,從圖中可以明顯看出,進出口夾角為90°的濾筒除塵器的第6排濾筒過濾風量較高。

再來觀察不同列濾筒過濾風量統計圖,重點分析第1列和第8列濾筒的過濾風量,進出口夾角為0°的除塵器的第1列濾筒過濾風量較高,進出口夾角為180°的除塵器的第8列濾筒過濾風量明顯高于進出口夾角為0°的除塵器,略高于進出口夾角為90°的除塵器。

綜合模擬結果可以得出結論,進出口夾角為180°時氣流分布均勻。

流場在相同的總過濾風量下,出口位置會導致與之鄰近的濾筒的過濾風量的提高,進出口夾角為180°時氣流分布均勻

探索不同進出口夾角對濾筒除塵器氣流分布均勻性的影響,采用進出口夾角為0°、90°和180°3種出口形式進行模擬分析,分別從不同排和不同列的濾筒過濾風量和綜合流量分配系數的角度對比得出:出口位置會致與之鄰近的濾筒的過濾風量的提高。

。